一、大豆浸泡工藝規(guī)程

1、范圍

本規(guī)程規(guī)定了大豆浸泡工序的工藝流程、檢驗(yàn)要求、操作方法。

本規(guī)程適用于本廠豆制品的大豆浸泡工藝。

2、工藝流程

大豆→進(jìn)水撈除漂浮物→浸泡

3、工藝要求

3.1 大豆的加入量不超過浸泡桶容量的1/3。浸泡加水為大豆的2.0-2.5倍。

3.2 大豆浸泡程度應(yīng)季節(jié)而異,夏季可浸泡至九成,冬季則需浸泡到十成。

浸泡好的大豆表面光亮,無皺皮,豆皮不輕易脫落,手感有勁。

判斷方法是將大豆扭成兩瓣,以豆瓣內(nèi)表面基本呈平面,略有塌坑,手指掐之易斷,斷面已浸透無硬心為宜。

3.3 大豆浸泡時(shí)間受溫度影響,溫度越高浸泡時(shí)間越短,浸泡采用自然水溫時(shí),可參照表1的關(guān)系。

表1溫度和時(shí)間的關(guān)系

|

季節(jié) |

溫度 |

時(shí)間(小時(shí)) |

|

春秋 |

10-12℃ |

8-12 |

|

夏 |

28-33℃ |

6-8 |

|

冬 |

0℃ |

14-16 |

4、操作方法

4.1 將大豆加入浸泡桶中,加入水至淹沒大豆,用撈篩翻動(dòng)大豆,使豆殼、豆桿等雜物浮出水面并用撈篩撈掉。

4.2 清除漂浮雜物后,繼續(xù)加水至規(guī)定量即可。

4.3 浸泡加水時(shí)間的確定應(yīng)根據(jù)浸泡所需時(shí)間和磨豆時(shí)間來決定。

二、磨漿、離心、煮漿工藝規(guī)程

1、范圍

本規(guī)程規(guī)定了豆制品制漿工藝的工藝流程、檢驗(yàn)要求、操作方法。

本規(guī)程適用于本廠豆制品及豆飲料生產(chǎn)用的大豆浸泡工藝。

2、工藝流程

浸脹大豆→去雜→磨豆→漿渣分離→煮漿→二次濾漿

3、工藝和操作要求

3.1放豆去雜

3.1.1 放掉浸豆水,然后打開浸泡桶上的自來水使大豆流入流淌槽和去雜槽。

3.1.2大豆通過平篩,使大豆和水分離,進(jìn)入磨子漏斗。

3.1.3 在放豆過程中應(yīng)及時(shí)清除去雜槽內(nèi)的雜質(zhì),以防雜質(zhì)混入磨子內(nèi)。

3.2磨豆

3.2.1 開磨之前和磨豆結(jié)束后應(yīng)把磨子和管道清洗干凈。

3.2.2 磨豆時(shí)應(yīng)控制隨料進(jìn)入的水量,使大豆的進(jìn)入量衡定,并使磨糊不發(fā)熱。

3.2.3 磨豆時(shí)應(yīng)控制磨糊的粗細(xì),無肉眼可見豆片,手捏不粗糙。

3.2.4 磨豆時(shí)應(yīng)根據(jù)需要控制豆?jié){的濃度,方法是通過調(diào)節(jié)沖磨糊的三漿水的大小來控制。具體濃度見表1。

表1 豆?jié){的濃度

|

產(chǎn) 品 |

濃 度 |

|

水貨類產(chǎn)品 |

11-12度 |

|

干貨類產(chǎn)品 |

8-10度 |

|

注:以糖度計(jì)計(jì) |

|

3.3漿渣分離

3.3.1 在離心之前和離心結(jié)束后,應(yīng)將離心機(jī)、管道和貯漿桶清洗干凈。

3.3.2 過濾采用離心分離的方法,使豆?jié){通過濾網(wǎng),豆渣擋在網(wǎng)內(nèi)。

3.3.3 離心機(jī)每次啟動(dòng)前,內(nèi)膽都應(yīng)沖洗干凈。

3.3.4 在分離時(shí)應(yīng)合理控制進(jìn)漿量,使豆渣不夾漿,手捏豆腐不粘手。

3.3.5 在離心時(shí)濾網(wǎng)應(yīng)無破洞,網(wǎng)孔不模糊。

3.3.6 濾出的漿應(yīng)及時(shí)進(jìn)行煮漿,當(dāng)貯漿桶內(nèi)有大量泡沫時(shí),應(yīng)加消泡劑消泡。

3.4煮漿

3.4.1 煮漿前和生產(chǎn)結(jié)束后將煮漿桶、管道等設(shè)備清洗干凈。

3.4.2 通過調(diào)節(jié)進(jìn)漿流量和蒸汽量來控制每個(gè)加熱罐內(nèi)的漿溫,蒸汽壓力應(yīng)控制在2MPa,最后出漿溫度控制在100℃-105℃。時(shí)間為5-8分鐘

3.5 二次煮漿

3.5.1 煮漿后應(yīng)用濾網(wǎng)進(jìn)行二次濾漿,以除去熟漿中的洋渣。

3.5.2 當(dāng)濾篩網(wǎng)孔堵塞時(shí)應(yīng)及時(shí)清洗或調(diào)換。

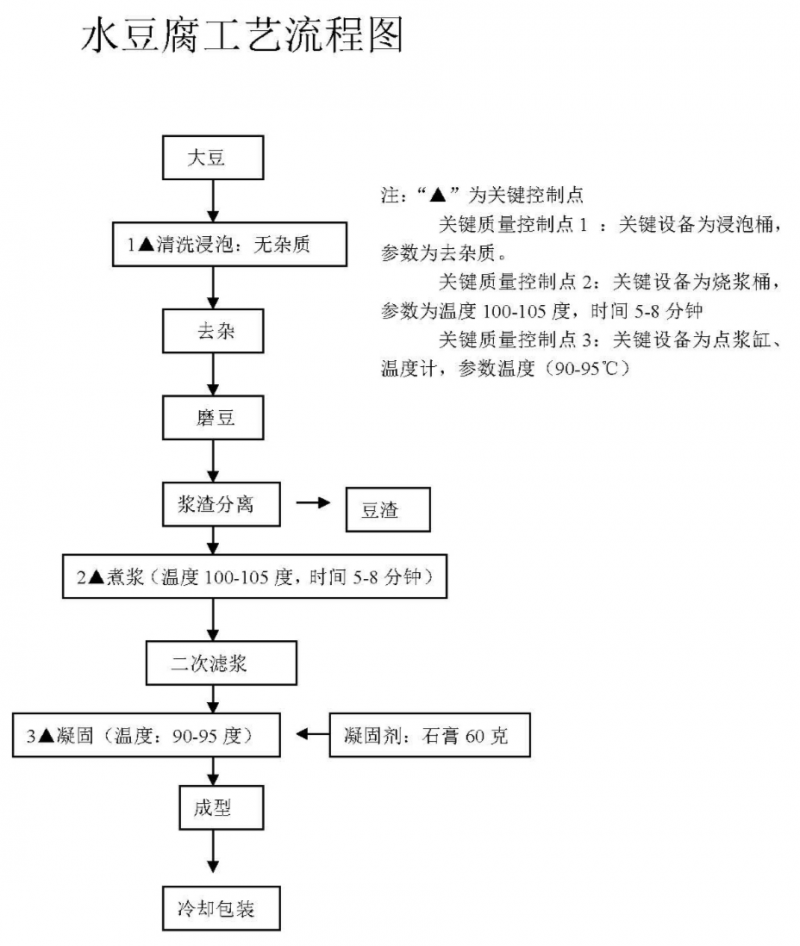

三、水豆腐加工工藝規(guī)程

1、范圍

本規(guī)程規(guī)定了水豆腐的工藝流程、工藝要求及工藝配方。

本規(guī)程適用于本廠生產(chǎn)線上制作的豆腐產(chǎn)品。

2、工藝流程

熟漿→點(diǎn)漿→悶漿→上腦→壓榨→成品

3、工藝和操作要求

3.1點(diǎn)漿

待煮沸后的熟豆?jié){降溫到90-95℃左右,可加入凝固劑。

凝固劑為石膏,每箱水嫩豆腐5公斤:石膏用量60克

3.2悶漿

點(diǎn)漿后形成的豆腐花,應(yīng)在缸內(nèi)靜止4-5分鐘,使大豆蛋白質(zhì)網(wǎng)結(jié)構(gòu)牢固成型,有韌性,持水性增強(qiáng)為目的。

3.3上腦

用不銹鋼勺從上而下,一片片將豆腐花平整輕放在攤好的豆腐布的箱套內(nèi),盡量使豆腐花完整不碎,達(dá)到不破壞大豆蛋白質(zhì)的網(wǎng)狀組織,從而提高豆腐的持水性。

3.4壓榨成品

上腦后包好豆腐布輕輕壓成型20-25分鐘后,把豆腐翻轉(zhuǎn)過來放進(jìn)包裝箱。

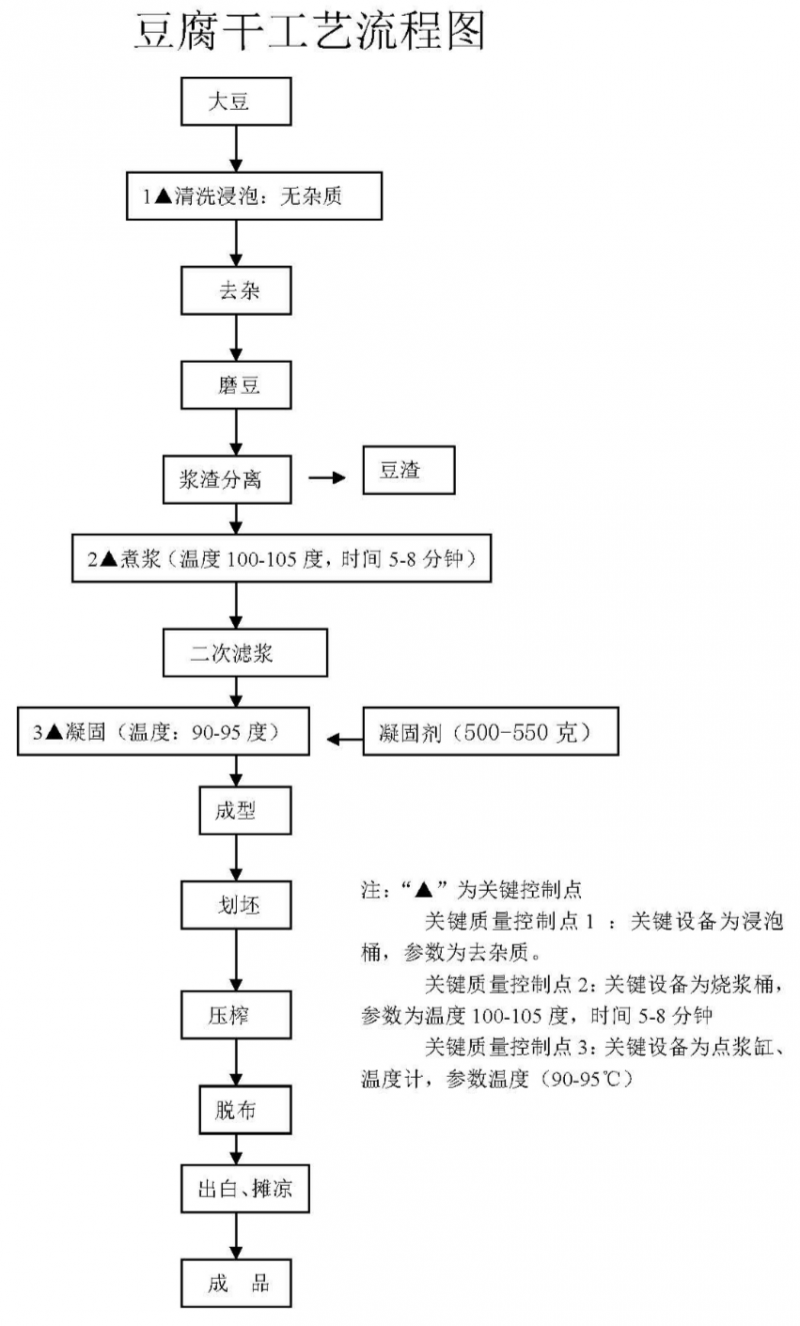

四、豆腐干加工成型工藝規(guī)程

1、范圍

本規(guī)程規(guī)定了豆腐干加工成型的工藝流程、操作要求。

本規(guī)程適用于用豆花直接加壓成型的豆腐干,不適用于先制成豆腐坯子再經(jīng)包制壓榨成型的豆腐干。

2、工藝流程

熟漿→點(diǎn)漿→澆制→壓榨→劃坯→出白→攤涼→成品

3、工藝和操作要求

3.1點(diǎn)漿

點(diǎn)漿用石膏,凝固劑用量一缸豆?jié){500-550克之間,豆?jié){應(yīng)趁熱點(diǎn)漿溫度在90-95度,點(diǎn)好后悶漿10-15分鐘。然后破腦上下翻動(dòng)數(shù)次,使泔水浮出,待1-2分鐘把浮在豆腦表面的泔水吸出。

3.2澆制

在壓機(jī)車上放好平板和模型格及木杠,鋪上豆腐布,包布四角對準(zhǔn)木框四邊,并把布壓在框底部,然后把豆腦澆在模型框內(nèi),框內(nèi)表面平均后把不包緊,如此反復(fù)操作將一桶豆腦全部澆完,再在最上面放一塊平板移至壓制機(jī)上壓制。

3.3壓榨

壓榨時(shí)應(yīng)逐步加壓,不能太快,防止榨空粘布。壓制時(shí)間為15-20分鐘,剝布后光潔布粘布,表面淡黃。

3.4劃坯

剝布后有格子的按格子劃坯,無格子的按要求劃坯,做到塊形均勻,在劃坯時(shí)應(yīng)剔除次品。

3.5出白

劃塊后的豆腐干放入沸水中出白,煮沸5-10分鐘,以除去坯子中的泔水,出鍋后放到攤涼機(jī)上攤涼,使每塊白干表面結(jié)皮,然后包裝。

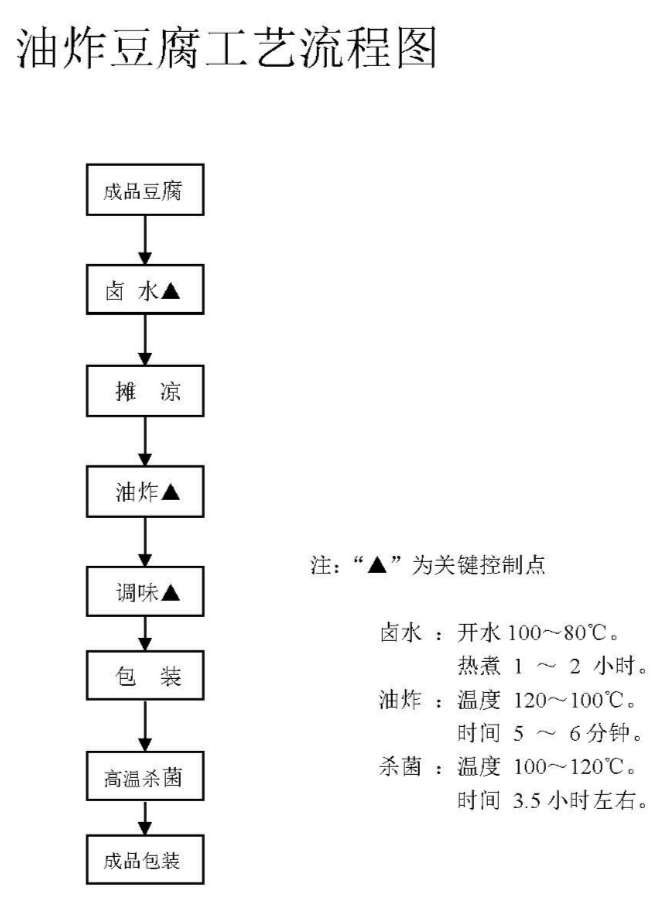

五、油炸豆腐加工工藝規(guī)程

1、范圍

本規(guī)程規(guī)定了油炸豆腐加工的工藝流程、操作要求。

本規(guī)程適用于本廠生產(chǎn)線上制作的油炸豆腐產(chǎn)品。

2、工藝流程

豆腐片→鹵水煮→攤涼→油炸→調(diào)味→初包裝殺菌→成品包裝

3、工藝和操作要求

3.1鹵水熱煮

先將鹵水燒開溫度至100℃,一次投入200~300斤(300片)豆腐片;

蓋牢鍋蓋,并檢查鍋蓋的密封情況,一切正常,持續(xù)加溫100℃以內(nèi);

1.5小時(shí)左右出鍋,并以此類推熱煮。

3.2攤涼

把已鹵煮過的豆腐片平整攤開放于攤涼臺(tái)上,注意要分散攤開,不宜重疊,有必要時(shí)要強(qiáng)制降溫;

直至豆腐片上沒有溫感。

3.3油炸

先將新色拉油注入油炸鍋,油位線低于鍋面15公分,以免高溫溢出;

緊接蓋上鍋蓋預(yù)熱至120℃,打開油鍋,用攪拌勺將上下油溫?cái)嚢杈鶆�,若油低�?00℃,則繼續(xù)加溫,如油溫在100℃之上;

攤涼完豆腐片可以下鍋油炸,一次下鍋100片(10斤),5~6分鐘后可以取出。

3.4調(diào)味

將油炸完豆腐片放入調(diào)味(不繡鋼已衛(wèi)生消毒)盆內(nèi);

然后按配方標(biāo)準(zhǔn)分別放下各種調(diào)味料,進(jìn)行上下對拌,要求拌料認(rèn)真仔細(xì)均勻,靜止5分鐘,取樣品嘗,味道適中即可。

3.5內(nèi)包裝

包裝前操作工要認(rèn)真做好衛(wèi)生及器具的用前消毒工作,操作時(shí)戴好衛(wèi)生口罩、一次性手套,包裝中認(rèn)真檢查包裝袋的質(zhì)量情況,有破孔、裂縫均視不合格品,作退貨處理,裝袋時(shí)豆腐片放置平整,封口也要平整無皺褶漏氣;

完工后的產(chǎn)品經(jīng)檢查合格后一層層疊放于食品周轉(zhuǎn)框內(nèi),轉(zhuǎn)下關(guān)生產(chǎn)。

3.6殺菌

首先對殺菌鍋內(nèi)的衛(wèi)生情況逐一檢查,衛(wèi)生良好,進(jìn)行高溫預(yù)熱至120℃停止,打開進(jìn)料門,將完成上道包裝工序的半成品放進(jìn)殺菌鍋,關(guān)上進(jìn)料門,并檢查其密封情況,一切正常保溫100℃以上,3.5小時(shí)后取出,高溫殺菌結(jié)束。

3.7 成品包裝

先到包裝材料間領(lǐng)出一天所需的包裝箱,進(jìn)行封箱;

按要求將殺菌冷卻后的成品一一整齊地疊放在包裝箱內(nèi),按要求貼好標(biāo)識;

封牢箱口,送于成品倉庫按規(guī)格類別存放。

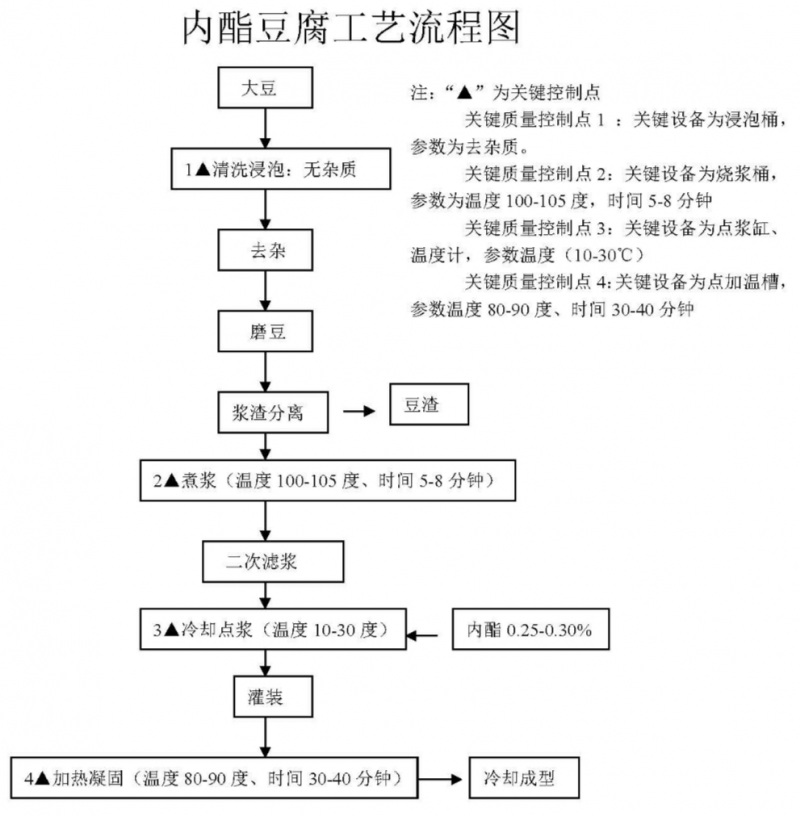

六、內(nèi)酯豆腐加工工藝規(guī)程

1、范圍

本規(guī)程規(guī)定了內(nèi)酯豆腐的工藝流程、工藝要求及工藝配方。

本規(guī)程適用于本廠生產(chǎn)線上制作的豆腐產(chǎn)品。

2、工藝流程

煮漿→冷卻點(diǎn)漿→灌裝封口→裝箱排包→加熱凝固→冷卻成型 →成品

3、工藝和操作要求

3.1煮漿

內(nèi)酯豆?jié){一般采用敞口式燒煮,豆?jié){煮到100-105度并保溫5-8分鐘,悶漿2分鐘最為理想。煮好的漿不能存放過長,要做到現(xiàn)打現(xiàn)煮,否則,因時(shí)間過長會(huì)導(dǎo)致原漿變性或蛋白質(zhì)流失。

3.2冷卻點(diǎn)漿

在冷卻前應(yīng)用熱開水將貯漿桶、熱交換器、灌裝機(jī)、管道等進(jìn)行消毒。生產(chǎn)結(jié)束后,應(yīng)將上述設(shè)備清洗干凈。

冷卻設(shè)備采用熱交換器,冷卻后漿溫應(yīng)在10-30℃。

點(diǎn)漿用葡萄糖酸-δ-內(nèi)酯作凝固劑,添加量:豆?jié){濃度9-10度為0.25-0.26%,豆?jié){濃度11-12度為0.27-0.28%,豆?jié){濃度13度為0.29-0.30%。

點(diǎn)漿時(shí)先用少量水將凝固劑化開,邊攪拌邊加入漿中,使凝固劑和豆?jié){混勻均勻。

點(diǎn)漿后的豆?jié){應(yīng)及時(shí)灌裝,以防凝固。

3.3灌裝封口

在灌裝前應(yīng)對灌裝機(jī)及相關(guān)管道、容器進(jìn)行清洗,用熱水消毒。生產(chǎn)結(jié)束后應(yīng)進(jìn)行清洗。

在灌裝時(shí)漿應(yīng)灌滿,消除泡末。

在封口時(shí),蓋膜應(yīng)對準(zhǔn),封口應(yīng)牢固不皺。

3.4裝箱排包

裝箱排包應(yīng)擺放整齊。排包時(shí)應(yīng)剔除破包、漏包。

3.5加熱凝固

加溫槽水溫必須保持80-90℃。加溫時(shí)間為30-40分鐘為宜。

3.6冷卻成型

加熱結(jié)束后,將箱疊放整齊,冷卻至常溫或冷藏。

七、油炸用油質(zhì)量控制規(guī)程

1、范圍

本規(guī)程規(guī)定了油炸用油的質(zhì)量控制要求。

本規(guī)程適用于本廠炸豆腐泡在生產(chǎn)過程中用油的質(zhì)量控制。

2、要求

油炸豆制品不合格的主要原因是過氧化值和酸價(jià)超標(biāo),產(chǎn)生的原因是使用的油脂新鮮程度不高,長時(shí)間反復(fù)使用油炸用油所致。所以油炸用油的質(zhì)量直接影響到本廠產(chǎn)品的質(zhì)量安全,本廠結(jié)合實(shí)際情況對油炸用油做出以下要求:

2.1每天第一鍋生產(chǎn)用油必須使用新鮮的色拉油,嚴(yán)禁使用或添加前一天的使用過的剩油。

2.2每油炸一鍋豆腐泡必須及時(shí)撈出雜質(zhì),保證油質(zhì)的干凈。

2.3加工過程中應(yīng)及時(shí)向油鍋內(nèi)添加新鮮色拉油,確保生產(chǎn)正常進(jìn)行。

2.4為節(jié)約用油對加工剩余量不大的時(shí)候應(yīng)根據(jù)實(shí)際需要添加新鮮色拉油,避免油的浪費(fèi)。

2.5每天加工完成后把鍋里的油及時(shí)清理到廢油回收桶內(nèi)。

八、管道設(shè)備容器清洗消毒規(guī)程

1、適用范圍

本制度規(guī)定了豆制品生產(chǎn)用的管道、設(shè)備、容器工具進(jìn)行清洗消毒的方法和要求。

2、清洗消毒原則

在整個(gè)清洗消毒過程中,嚴(yán)格按照制度執(zhí)行,確保管道、設(shè)備、容器工具清洗消毒達(dá)標(biāo),不得殘留消毒液,不得造成二次污染,影響產(chǎn)品質(zhì)量。

3、清洗消毒范圍

3.1生產(chǎn)管道

3.2生產(chǎn)設(shè)備

3.3容器工具

4、清洗消毒方法

4.1生產(chǎn)管道

4.1.1每天生產(chǎn)結(jié)束后先用清水沖洗管道,然后用堿水(配比為100水:1純堿)沖洗管道對管道進(jìn)行消毒。最后再用清水沖洗干凈,要求不得殘留消毒液。

4.1.2 每天生產(chǎn)前再用清水沖洗一遍管道。確保管道的衛(wèi)生達(dá)到加工要求。

4.2 生產(chǎn)設(shè)備

4.2.1生產(chǎn)結(jié)束后用堿水(配比為100水:1純堿)擦拭然后用清水清潔

4.2.2每天生產(chǎn)前再用清水擦拭一遍。確保生產(chǎn)設(shè)備的衛(wèi)生達(dá)到加工要求。

4.3容器工具

4.3.1每天生產(chǎn)結(jié)束后用清水清洗,然后用堿水(配比為100水:1純堿)浸泡進(jìn)行消毒(浸泡時(shí)間5-10分鐘)。最后用清水清洗干凈,要求不得殘留消毒液。

4.3.2 每天生產(chǎn)前再用清水清洗一遍。確保容器工具的衛(wèi)生達(dá)到加工要求。

5、清洗消毒要求

5.1 各工段人員負(fù)責(zé)各自工段的清洗,消毒衛(wèi)生工作。

5.2 各種清潔容器、工具應(yīng)保持衛(wèi)生并定點(diǎn)存放。

5.3由車間主任負(fù)責(zé)監(jiān)督每個(gè)過程的實(shí)施,并詳細(xì)記錄在《管道設(shè)備容器清洗消毒記錄》上。

手機(jī)版

手機(jī)版